企業実習での金型製作 2

企業実習での金型政策 その2

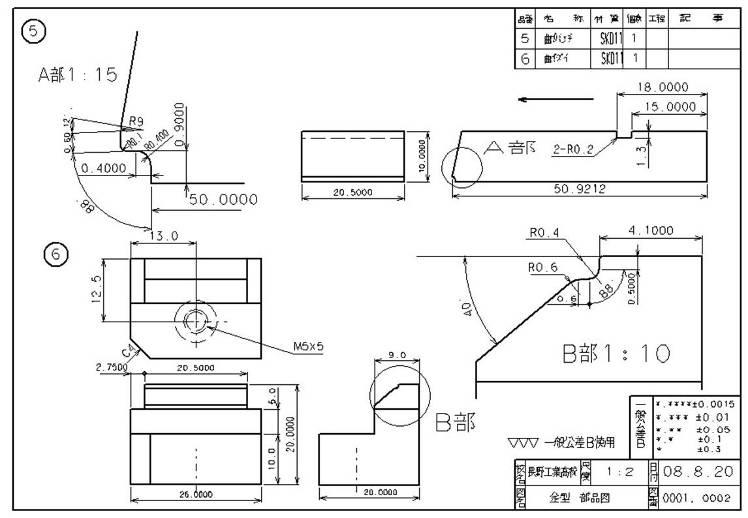

曲げパンチ・ダイ部品図、完成部品

また、各生徒が描いた部品図については企業の方に検図をしていただき、特に寸法の公差についての追記や形状の間違いなどを訂正し完成した。

制作する金型は簡略構造図からも判る通り部品点数が多く加工には熟練が必要なこと、扱う工作機械も初めてであるため全ての部品について生徒が関わることは難しいと企業の方も考えており、生徒実習では金型製作で特に必要とする工作機械の操作方法や加工の手順等、基本的な作業について指導していただき、生徒が担当した部品図の部品加工を主に体験することができた。また、パンチ・ダイの加工の手順は以下の図の通りであるが素材取り、熱処理については実習を行わなかった。

| 作業工程 | 備考 |

| 素材取り | MC加工、フライス加工 |

| 穴あけ加工 | 取り付けネジ用、ワイヤーカットスタート穴 ホール盤・横型ボール盤 |

| 熱処理 | 焼き入れ |

| 研削加工 | 基準面だし平面加工、CBN砥石加工 |

| ワイヤーカット | 加工液に油を使用 ワイヤー径Φ0.05mm、加工速度 |

| 研削加工 | ダイ:寸法だし仕上げ平面研削 パンチ:プロファイル研削 CBN砥石使用 |

穴あけ加工では、パンチやダイを取り付けるネジ穴と、ワイヤーカットをする際のスタート穴の加工を「タッピングボール盤」や「横型ボール盤」を使用して、加工を行った。

|

穴、ねじ加工実習 横型ボール盤を用いて穴開け、めねじ切りを行った。横型ボール盤は学校に設備がない工作機械である。 |

次に、材料に強度をもたせるため熱処理を施します。熱処理を行うと材料がひずむため基準面を出すため平面研削盤を用い研削加工を行う。

次にダイはワイヤー放電加工機により抜き加工を行う。ワイヤー放電加工機については企業の方から特徴や加工方法、加工液(水、油)の違いなどの説明を受け、CADよ るプログラム製作から基本的な加工手順について実習を行った。

|

ワイヤー放電加工実習 ダイの加工には、加工液に油、ワイヤー径0.05mmを用い行い、インサートライナーの加工には加工液に水、ワイヤー径0.25mmを用いて加工を行った。 |

パンチは1回目の研削加工後プロファイルグラインダーで刃付の加工を行う。プロファイルグラインダーは教科書にも載っておらず初めて見る工作機械である。企業の方に特 徴や研削加工の仕方、基礎的な操作方法の説明を受けた。また、ティーチングによるプログラミング法について教えていただき、曲げパンチ・ダイの研削加工実習を行った。

|

プロファイルグラインダー実習 チャート図の張り方や加工物の機械への取り付け方、NCデータの作成法、から加工までを指導していただいた。 |

ダイは抜き加工の後、外形寸法を仕上げるために平面研削盤を用いた研削加工を行う。企業の方から現場で使用している砥石車の種類や砥粒、研削盤について説明を受け、よく用いられる材料の超硬合金、合金鋼具鋼での基本的な研削加工実習の後に外周抜きダイの外形仕上げ研削加工の実習を行った。

|

平面研削盤実習 外周抜きダイは部品中信を正確に出さなくてはいけないため、平面研削加工で正確な寸法に仕上げる。また、測定方法についてもデジタルダイヤルゲージ等を用いて測定の学習もした。 |

それぞれの加工実習では、基本的な機械の操作法や加工手順などを企業の方に指導していただき実習を行った。大多数の部品については企業の方が仕事の合間を利用して制作していただいた。

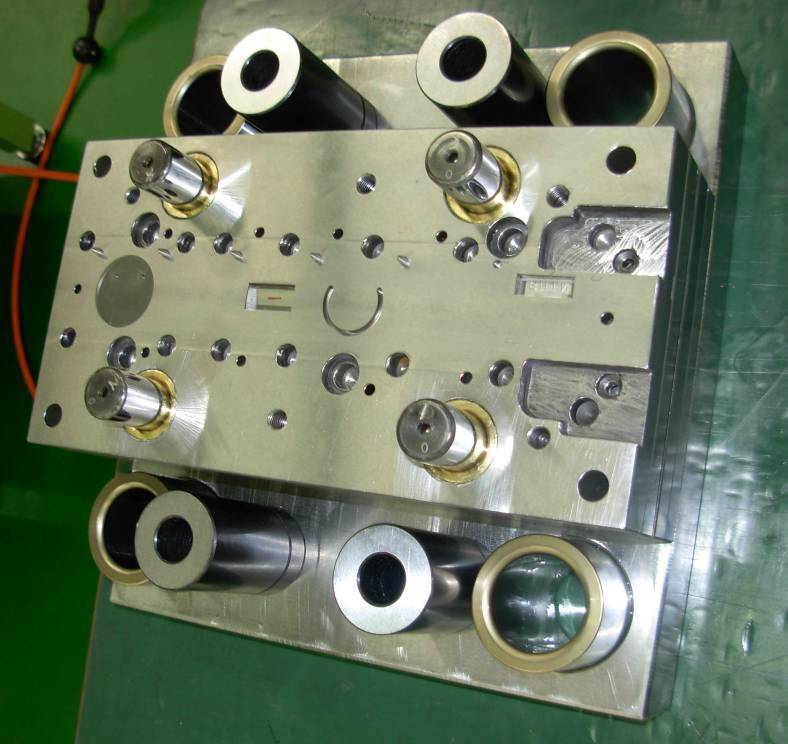

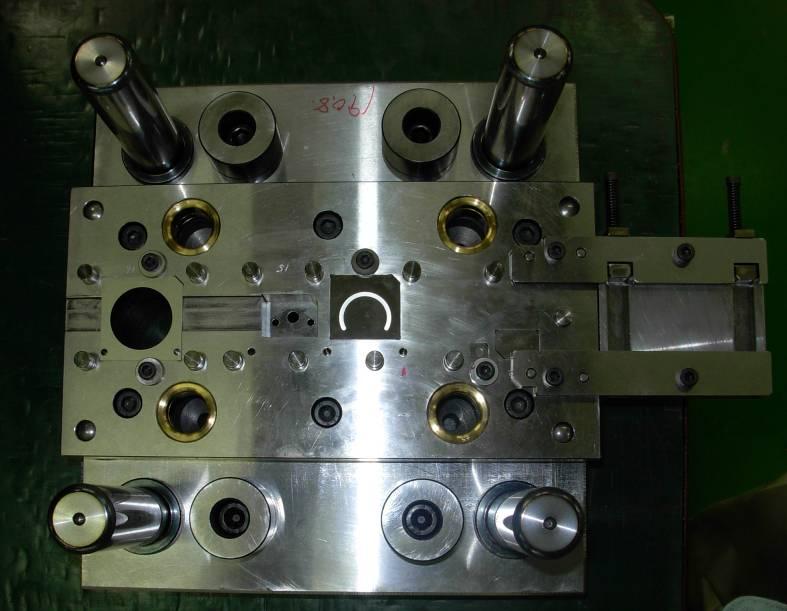

金型部品が全て整い、最後の組立実習に移る。組立作業工程は次の図のようになる。

最初の行程である部品確認後、部品番号を刻印した。刻印面を注意して行う。面取りはハンドグラインダーを用いてプレート類の外周面取り作業をした。次いでパンチ・ ダイとプレートの合せ確認作業、この作業では寸法の公差が非常に小さく、難しい作業であった。メインポスト・補助ポストの取り付けは上下型の位置精度を出すための重要 な作業であった。下型のプレート類の組み立て後、各ダイをダイフダイプレートに入れ固定し、ガイドプレートを取り付け、最後にリフターピンを固定して下型を完成させた 。上型はリフターピン、パイロットピンをストリッパープレートにはさみ込みストリッパープレートを組立、パンチを入れ子に固定した。上型下型の位置を調節して上下型の 合わせ確認を後、金型が完成した。

| 作業工程 | 作業内容 |

| 部品受入 | 図面とパーツの照合 |

| 刻印 | ホルダー刻印 プレート類の刻印 小物類の刻印 |

| 面取り | 各パーツの外周面取り ワイヤー放電加工語のかす取り |

| プレート・ 小物あわせ |

各プレートの合わせ 小物と入子の合わせ |

| 組立作業 | プレート類のホルダーへの取り付 メインポスト・補強ポストの取組 小物類のプレートへの組み込み |

| 刃合わせ | 抜き部の合わせ確認 上下型の合わせ確認 |

| トライ・ 調整 |

トライ 外観。かす止め確認 製品の外観・寸法確認 |

|

組立実習 外周抜きパンチをプレートに固定をしている。寸法の公差が非常に小さく入れ込むのが大変であった。 |

上型完成 |

下型完成 |

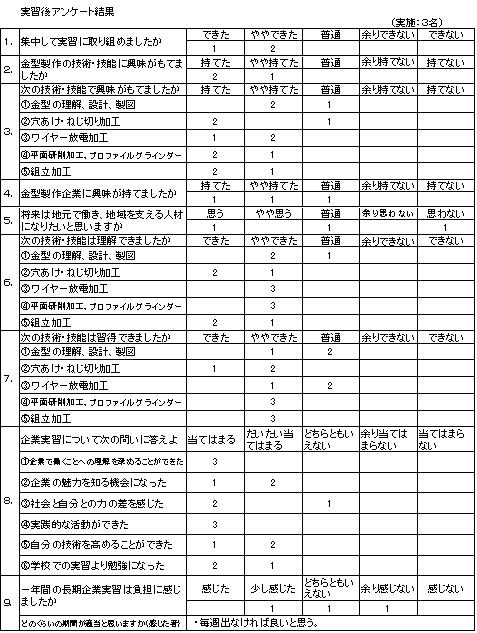

生徒アンケート

実施結果

10.実習の感想、得られた成果、反省、今後の課題1) 一年間の企業実習は長いと感じていたが、実習を通して様々な知識を身に付けることができた。製図などは教科書を写すのではなく自分で考えなくてはならず、復習も兼ねた良い学習になった。

後半の加工実習では、学校にない機械や普段知ることのできない技術などを知ることができ本当に貴重な体験ができた。それと共に製造業の大変さや楽しさ、会社の内部を見られたことは、今後の進路選択に役立つと思う。

実習内容についてはもう少し自分たちでもできる内容を考えた方が良いと思う。

2) 企業での実習ということで、「会社」とはどんな所か、「社会人」とはどんな感じなのかを体験でき感じることができたことは、今後、就職するときの良い経験になった と思う。

今回の実習ではプレス金型製作をしましたが、金型自体、学校になく授業でも余り触れなかったので、最初の金型についての説明ではほとんど理解することができません でした。そのため、設計・製図では、自分で何を書いているのか、はっきりとは理解できなく書き直しになったりしました。しかし、加工をしていく中で、担当の方に説明を して頂き加工の様子を見ていて、徐々に理解することができました。また、ほとんどは企業の方に加工して頂きましたが、この実習で少しは加工の技術を身に付けられたと思います。

最初は、組立図など紙面上で説明を受けていたものが、実際加工し、形ができていく過程で実物をみて、その部品の役割もはっきり理解していくことができました。

今回の実習では、学校では体験できない、プレス金型の製作をすると共に企業体験という大変充実した実習になりました。この経験を今後の役立てたいと思います。

3) 実習を始めた頃は、特に関心もなく言われた事を行っているだけでしたが、加工実習に入ると、構造や部品の役割が解ってきて興味を持って取り組むことができました。

学校での授業で、社会体験ができるのはとても役に立つことなので、体験できたことはとても有意義でした。

考察

今回の企業実習では、企業が実際に製造している「プレス金型」を設計から組立まで全てにおいて生徒に体験をさせ「プレス金型」の理解ができる様に企業の方と相談し長 期企業実習の形態を取り、実際に多く使われている順送抜曲型の金型を製作することとした。このため実習項目が多岐に渡り、製作の全てを生徒自身で行うことは無理になっ た。

実習終了時の生徒アンケート結果からも解るように、はじめの金型の構造理解や設計実習では生徒の事前の知識が少なく十分な理解はできなかったのではないかと思われる。時間も少なく組立図や部品図の製図においてもほとんどを企業の方に描いていただき、生徒には組立図を基に一組のパンチ・ダイの部品図を描かせたが、これについては学 校で学んできた製図の知識を使って自分で考えながら製図し、次にそれを加工できたことは、ものづくりの流れが少し理解できたと考える。

後半の加工実習では、机上だけの知識が実際に加工され目に見える形となってくる過程を体験し、今まで教えていただいた事が具体的に理解できてきたのではないかと思う。また、実習では学校にない工作機械を実際に操作して加工する体験できた。企業で行われている実際のものづくりの手順や取り組み方なども学ぶことができた。

組立実習においても、実際にできあがった部品を企業の方に教えていただきながら組立作業をすることにより、作業内容を理解することができたと思う。また、組立は今ま で実習してきた内容のまとめ的な実習であり、製品ができあがる喜びも感じることができた。完成した金型によって打ち抜かれた製品を見るとより一層の喜びを感じることが できた。今実習を通して金型制作の大筋については理解できたと考える。

生徒においては、学校だけでは学ぶことができない、実際のものづくりを学ぶことは貴重な体験となり、また、企業の技術者から実践的な技術を教えていただけることは今 後に大いに役立つと思う。

学校だけでは体験できない多くのことが企業では体験できるため、大きな刺激になっていると感じる。

企業側にとっては、人員の手配や、費用面など負担が多かったのではないかと思う。

今後の活動

今年度は、プレス金型製作の流れを理解するために、一つの金型を製作することで学習してきた。生徒は貴重な体験をし、知識も得ることができた。

これは、連携企業である株式会社鈴木様に頼ることが多く大いに感謝をしています。また、ご負担も多かったのではないかと思います。

次年度も、継続の予定でおりますので企業側の要望等を考慮し負担を少なくすることを考えて計画を立てたいと考えています。

また、実習内容については、今年度制作した金型を基に改良を加えていきたいと考えています。

関連リンク

公共ソリューショングループ

電話番号:026-224-0504

FAX番号:026-224-6233